ガラスコーティング

コーティング仕様

ここでは、光触媒ガラスコート"クリーンなの工法"の仕様についてご紹介いたします。

コーティング剤の仕様

<光触媒コーティング剤 ST-K253、ST-K254>

※横スクロールで全体をご覧いただけます

| 商品名 | 光触媒コーティング剤 ST-K253、ST-K254 | ||||

|---|---|---|---|---|---|

| 光触媒等の種類 | 酸化チタン | ||||

| 光触媒加工部位又は製品の形態 | コーティング材 | ||||

| 光触媒等の 効果 |

セルフ クリーニング 効果:UV |

測定方法はJIS R1703-1及びJIS R1703-2に準拠しました。 | |||

| 認証基材 | ガラス・セラミックス | ||||

| 限界接触角※1 | ST-K253 : 5°以下 ST-K254 : 5°以下 |

汚れを洗い流す性能の目安です。 | |||

| 分解活性指数※1 | ST-K253 : 12.9 ST-K254 : 9.7 |

汚れを分解する性能の目安です。 | |||

| 抗菌効果: UV |

測定方法はJIS R1702に準拠しました。 | ||||

| 認証基材 | ガラス・セラミックス | ||||

| 抗菌効果※2 | 大腸菌 | ST-K253:抗菌活性値は2.7 ST-K254:抗菌活性値は2.7 |

ST-K253:光照射による抗菌活性値は3.2 ST-K254:光照射による抗菌活性値は2.7 |

||

| 黄色ブドウ球菌 | ST-K253:抗菌活性値は3.5 ST-K254:抗菌活性値は3.8 |

ST-K253:光照射による抗菌活性値は3.7 ST-K254:光照射による抗菌活性値は2.8 |

|||

| 試験条件 | 紫外線強度0.25mW/cm2(この条件は昼間の窓際に相当します。) | ||||

| 性能の標準有効期間の設定 | 設定なし | ||||

| 使用できる場所 | セルフクリーニング:屋外 抗菌:昼間に太陽光が入る窓際 太陽光が入らない場所では十分な抗菌効果が期待できません。 |

||||

| 安全性 | 急性経口毒性、皮膚一次刺激性、変異原性について、光触媒工業会の安全性基準を満足していることを確認しています。 | ||||

| 使用上の注意 | 表面に過度の汚れが付着していると、十分なセルフクリーニング効果、抗菌効果が得られませんので、定期的な洗浄をお勧めします。 | ||||

- ※1:光触媒工業会の認証基準は限界接触角が30°以下であり、小さいほど性能が高い事を表します。分解活性指数の認証基準は5以上であり、大きいほど性能が高い事を表します。

- ※2:光触媒工業会の認証基準は抗菌活性値が「2.0」以上、光照射による抗菌活性値が「0.3」以上です。

抗菌活性値が「2.0」とは、抗菌効果により菌数が1/100に、「3.0」とは菌数が1/1000になることを表します。

また、光照射による抗菌活性値が「0.3」とは光を当てない条件の菌数に対し、光照射により菌数が約半分になることを表します。

【特許について】

石原産業株式会社は、光触媒コーティング剤に関わる特許を取得しています。(特許:第3732247号)

PIAJマークとは

・光触媒工業会では、光触媒材料及びそれを応用した製品に関し、製品の品質・性能の一層の向上をはかり、健全な光触媒市場形成のため、認証制度を運用しています。

PIAJマークは定められた性能基準を満足した光触媒製品に与えられる認証マークです。ST-K253及びST-K254は「セルフクリーニング」性能と「抗菌」性能において左記のPIAJマークを取得いたしました。

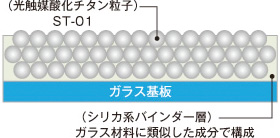

コーティング膜の構成

<特長>

高い光触媒活性

高透明性

高耐久性

微粒子酸化チタンと特殊なシリカ系バインダーを用いることで、強固で透明な光触媒膜が得られます。これが当社の特徴です。

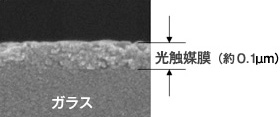

実際にクリーンなの工法(現場施工)によって形成された光触媒酸化チタン膜の電顕(SEM)像です。均一で平滑な膜が形成されていることが確認できます。

コーティング膜の特性表

<初期性能>

※横スクロールで全体をご覧いただけます

| 試験項目 | 試験条件 | 評価結果 | 評価基準 | |

|---|---|---|---|---|

| 目視外観 | 目視による外観 | 異常なし | 自主基準 | |

| ヘイズ(濁度) | ヘイズメータ | コーティング前 (ガラスのみ) |

0.2% | 自主基準 |

| コーティング後 | 0.2% | |||

| 可視光透過率 | 全光透過率 | コーティング゙前 (ガラスのみ) |

91.0% | JIS7105 |

| コーティング後 | 90.3% | |||

| 初期親水性 | BLB蛍光灯 0.5mW/cm2を照射 |

水接触角が10°以下となるまでの時間 | 30分以内 | 自主基準 |

| 限界接触角※1 | 5°以下 | |||

| 密着性 | 碁盤目テープ剥離試験 | 合格(分類0) | JIS K5600 | |

| 塗膜硬度 | 鉛筆引っかき試験 | 1日後 | H~2H | JIS K5600 |

| 3日後 | 3H~4H | |||

<耐久性能>

※横スクロールで全体をご覧いただけます

| 試験項目 | 試験条件 | 評価結果 | 評価基準 | |

|---|---|---|---|---|

| 促進耐候性 | QUV促進曝露試験機※2で1,000時間曝露 | 外観、ヘイズ、親水性 | 異常なし | JIS K5600 |

| 耐摩耗性 | スクイージー耐久性試験 (10年相当負荷※3) |

外観、ヘイズ、親水性 | 異常なし | JIS K5600 |

| 耐アルカリ性 | 5重量%の炭酸ナトリウム液に24時間浸漬 | 親水性(水接触角が10°以下となる時間) | 30分以内 | JIS K5400 |

| 耐酸性 | 5重量%の硫酸に24時間浸漬 | 30分以内 | JIS K5400 | |

| 耐塩水性 | 3重量%の塩化ナトリウム液に96時間浸漬 | 30分以内 | JIS K5400 | |

評価試験体:ソーダフロー板ガラス(厚さ2mm)上に、クリーンなの工法によりST-K253をコーティング後、室温にて24時間乾燥。

上表中の数値は、性能を保証するものではありません。

- ※1・・・接触角の最終到達限度値。

- ※2・・・QUV試験機の経過時間100時間は、実環境下における約1年間の負荷に相当するといわれています。

- ※3・・・スクイージーによるガラス清掃を年間6回実施した場合を想定。

促進耐候試験(QUV試験評価)

【QUV試験条件】

紫外線照射時間:60℃×8時間 水蒸気凝縮:50℃×4時間 を1サイクル。

【環境促進度】

QUV試験機内経過時間 100時間は実環境経過時間の1年に相当します。

※横スクロールで全体をご覧いただけます

※ヘイズ率

コーティング膜の透明性を示す数値で、値が低いほど透明性が高い。一般的には、ヘイズ率が3%を超えると視覚的に透明性低下が確認されるといわれている。なお、通常のガラスは、ヘイズ率が0.3%程度である。

※接触角

ここでは、水に対する接触角をあらわしている。値が低いほど親水性程度が高く、接触角が10°以下になる状態を、超親水性状態と呼んでいる。