機能性材料

超微粒子酸化チタン

ナノ領域の微粒子酸化チタン合成により優れた紫外線カットと高い透明性を実現。

微粒子としてのさまざまな特性が幅広い用途に応用されています。

強み

-

強み1安定性の高いR型の微粒子酸化チタン。

-

強み2原料TiCl4の精製技術により、低重金属(低As, 低Pb)を実現しており、化粧品用途向けに安全にご使用頂けます。

-

強み3充実した製品ラインナップ(焼成法/湿式法、親水性/疎水性)を有し、お客様の各種ニーズに合った製品をご使用頂けます。

-

強み4長年培ってきた製造技術により、安定した品質の製品をお届けします。

代表的な用途

- 化粧品

- 自動車塗料

- 下層材(磁気記録テープ)

- 触媒担体

- トナー添加剤

超微粒子酸化チタンTTOシリーズの特徴

- ルチル型結晶で、物理的、化学的に安定です。

- 粒子径が数10nmの超微粒子で、光散乱が小さく、高い透明性が得られます。

- メタリック塗料に配合すると、超微粒子特有の散乱特性により、見る角度により色相が変化する「フリップ・フロップ効果」が得られます。

- 高分散によって、優れた平滑性を付与する下層材にもなります。

- 無機系、有機系の表面処理により酸化チタン表面の親水性・撥水性を制御し、用途に応じた分散性と耐候性を得ております。

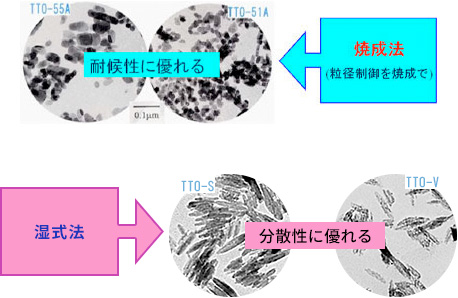

- 粒子径を焼成で制御する焼成法と全て液相処理で制御する湿式法の2種類の合成法を使用しており、用途に応じた特性の選択が可能です。

- 各種グレード一覧はこちらへどうぞ

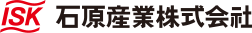

大きさの比較

一次粒子径と光学特性の関係(一般的な傾向)

製法と粒子径による分類

| 粒径 | 焼成法 | 湿式法 |

|---|---|---|

| 大 | TTO-80(A) MPT-142 MPT-140、MPT-141(開発品) |

|

| 中 | TTO-55シリーズ | |

| 小 | TTO-51シリーズ | TTO-Sシリーズ MPT-136、MPT-186 MPT-187(開発品) |

| 極小 | TTO-Vシリーズ |

各種グレード一覧

1. TTO-51、55シリーズ詳細(焼成法)

TTOシリーズの標準的グレードで、透明性、紫外線遮蔽特性、耐候性などの特徴から品揃えをしております。

※横スクロールで全体をご覧いただけます

| グレード | TTO-51(A) | TTO-51(C) | TTO-55(A) | TTO-55(B) | TTO-55(C) | TTO-55(D) |

|---|---|---|---|---|---|---|

| 結晶型 | ルチル結晶 | |||||

| TiO2(%) | 76-83 | 79-85 | 93-98 | 88-94 | 86-92 | 74-81 |

| 表面処理種 | Al(OH)3 | Al(OH)3/ ステアリン酸 |

Al(OH)3 | Al(OH)3 | Al(OH)3/ ステアリン酸 |

ZrO2/ Al(OH)3 |

| OA(g/100g) | 40-47 | 24-30 | 27-34 | 29-38 | 17-24 | 35-45 |

| 比表面積(m2/g) | 75-85 | 50-60 | 35-45 | 35-45 | 25-35 | 65-85 |

| 粒子径(µm) | 0.01-0.03 | 0.01-0.03 | 0.03-0.05 | 0.03-0.05 | 0.03-0.05 | 0.03-0.05 |

| 表面特性 | 親水性 | 撥水性 | 親水性 | 親水性 | 撥水性 | 親水性 |

| 代表用途 | インキ・塗料 | インキ・塗料 | インキ・塗料 | インキ・ 塗料(高耐候) |

インキ・塗料 | インキ・ 塗料(高耐候) |

| TEM写真 |  |

|

||||

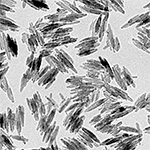

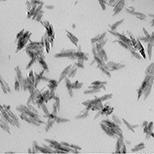

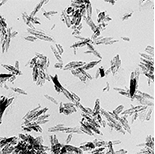

2.TTO-S、TTO-Vシリーズ詳細(湿式法)

TTO-S、TTO-Vシリーズは、より高い透明性と優れた紫外線吸収特性を持つことから、主に化粧品用原料として用いられています。

※横スクロールで全体をご覧いただけます

| グレード | TTO-S-3 | TTO-S-4 | MPT-136 | MPT-186 | MPT-187 | TTO-V-3 | TTO-V-4 | TTO-V-5 |

|---|---|---|---|---|---|---|---|---|

| 結晶型 | ルチル結晶 | |||||||

| TiO2(%) | 80-87 | 78-84 | 71-77 | 80-86 | 82-88 | 80-90 | 68-74 | 79-87 |

| 表面処理種 | Al(OH)3 | Al(OH)3/ ステアリン酸 |

Al(OH)3/ ステアリン酸 |

Al(OH)3/ ステアリン酸 |

Al(OH)3 | Al(OH)3 | Al(OH)3/ ステアリン酸 |

Al(OH)3 |

| OA(g/100g) | 52-62 | 19-39 | 21-25 | 26-36 | 55-65 | 40-60 | 25-35 | 49-59 |

| 比表面積(m2/g) | 85-105 | 52-72 | 40-60 | 50-66 | 80-110 | 120-150 | 60-80 | 100-130 |

| 粒子径(µm) | 短軸0.01-0.02 長軸0.05-0.1 |

短軸0.01-0.02 長軸0.05-0.1 |

短軸0.01-0.02 長軸0.05-0.1 |

短軸0.01-0.02 長軸0.05-0.1 |

短軸0.01-0.02 長軸0.05-0.1 |

短軸0.005-0.015 長軸0.03-0.09 |

短軸0.005-0.015 長軸0.03-0.09 |

短軸0.005-0.015 長軸0.03-0.09 |

| 表面特性 | 親水性 | 撥水性 | 撥水性 | 撥水性 | 親水性 | 親水性 | 撥水性 | 親水性 |

| TEM写真 |  |

|

|

|||||

3.中性チタニアゾル TTO-W-5

ルチル型超微粒子酸化チタンの水系ゾルであり、高い透明性が特徴です。シリカの表面処理により中性での分散安定性及び耐候性に優れています。

| 性状 | 白色液体 |

|---|---|

| 結晶型 | ルチル結晶 |

| TiO2(%) | 約30 |

| 表面処理種 | SiO2 |

| pH | 6.0-8.0 |

| 粘度(mPa・s) | 50以下 |

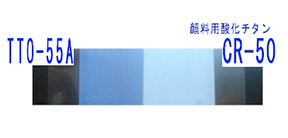

TTOシリーズの透明性

- 超微粒子酸化チタンでは、顔料用酸化チタンを用いた場合に比べて透明性の高い塗膜が得られます(写真1)。

- ただし、微粒子になるほど分散エネルギーを多く消費する為、超微粒子酸化チタンでは、顔料濃度や分散条件などに留意が必要となります。詳細な説明をこちらに準備していますのでお立ち寄りください。

顔料酸化チタンと超微粒子酸化チタンを用いた塗膜の透明性

(左図上図は、酸化チタン含有塗料を、透明フィルムに塗布後、黒地のバック上で比較したものです)

塗布条件)

樹脂:アクリル・メラミン樹脂

PWC(顔料重量濃度)=3.3%

膜厚=9.9µm

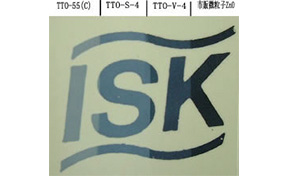

TTO-55C、TTO-S4、TTO-V4および

超微粒子酸化亜鉛(市販品)を用いた塗膜の透明性

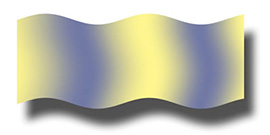

フリップ・フロップ効果について

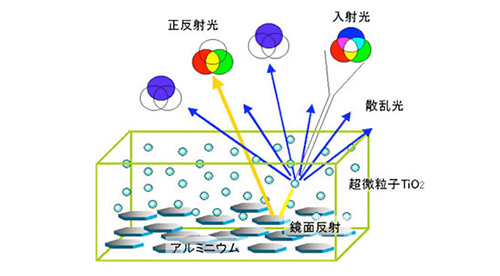

メタリック塗料に超微粒子酸化チタンを添加しますと、見る角度によって色調が黄金色から青味色までカラフルに変化します。

特に曲面をもつ部材では、曲面部分でその効果が著しく発揮されますので、自動車塗料や携帯電話などの表面を彩る色彩効果としてよく利用されます。

下図にTTO粒子含有メタリック塗料を塗布した曲面部材での色彩変化のイメージを示しています。詳しい効果の説明はこちらへ。

フリップ・フロップ効果のイメージ図

右上図は、超微粒子酸化チタン/アルミフレーク含有メタリック塗料を塗布した波板をイメージしています。

塗膜色は超微粒子酸化チタンの青色光散乱効果により全体が淡い黄金色味となりますが、曲面では局部的に光の反射・入射角が異なるため青味が強調される結果、黄金色から青味色まで変化する鮮やかなフリップ・フロップ効果が現れます。

塗料系での超微粒子の特徴

1. 濃度の影響

TTO-55(A)を用い、添加濃度を変えた場合の透過率曲線を右図に示しました。

図から明らかなように添加濃度を上げていけば、紫外部遮蔽能は向上しますが、可視部透明性は低下します。分散強化によりこれらの特性は変化します。その際、透明感と紫外部遮蔽能のバランスが重要となります。(下記参照)

2. 分散

超微粒子酸化チタンの場合、微粒化により凝集力が増大するため、その分散は顔料用酸化チタンに比べ非常に難しくなります。従って、超微粒子酸化チタンの特性を充分引き出すためには、通常の顔料用酸化チタンに比べ多くの分散エネルギーを必要とします。

完全に単一粒子までに分散するのは困難なことですが、自動車用メタリック塗料,あるいは表面平滑性を重視した下層材用途の場合などは、非常に強い分散応力をかけることで、より効果が引き出されます。

2-1. 分散強化に伴う諸物性の変化

分散強化に伴う光沢、塗色、可視部透過率、紫外部透過率の変化を下図に示しました。

2-1-1. 光沢、表面粗度

顔料用酸化チタンCR-50は分散が弱くても、かなり良好な光沢を示すのに対し、超微粒子酸化チタンは凝集力が強いため、弱分散では光沢は悪くなりますが、適正な分散(分散強化)をすれば、光沢は顔料級酸化チタン以上となります。このような傾向はTTO-55タイプに比べより小粒径のTTO-51タイプの方が強くなります。

このように、超微粒子酸化チタンは分散を強化することで、顔料級酸化チタンでは得られない優れた塗面が得られることになり、この特性を利用した用途開発が進んでいます。

2-1-2. 可視部透過率、紫外部遮蔽能

顔料級酸化チタンCR-50では、分散強化によって可視部(550nm)、紫外部(350、300nm)の透過率はいずれも低下するのに対し、超微粒子酸化チタンTTO-55(B)、51(A)では可視部(550nm)の透過率は上がり、紫外部(350nm、300nm)は下がる傾向にあります。

超微粒子酸化チタンの製造方法

1. 一般的製造法

超微粒子酸化チタンを製造する方法は数多く提案されていますが、一般的には次に示しますような製造方法が利用されています。

2. 当社超微粒子酸化チタン製造方法

当社超微粒子酸化チタンTTOシリーズは、原料TiCl4の純度、加水分解、焼成、リーチング、表面処理等の各工程の条件を変えることで、各銘柄の差別化を行っています。

TTO-55、TTO-51シリーズ製造フロー

TTO-Sシリーズ製造フロー

メタリック塗料への光学的効果の付与(フリップ・フロップ効果)

見る角度によって明るさ、色相が変化して見える現象を『フリップ・フロップ効果』と呼びますが、超微粒子酸化チタン配合メタリック塗色では、単なるメタリック塗色、パ-ル塗色では得られない新しい感覚の塗色が得られます。

フリップ・フロップ効果

自動車用メタリック塗料に超微粒子酸化チタンを使用して、特殊色彩効果を発現させる新しい技術は、最初BASF社で開発され(USP4753829、特開昭63-183965)、世界的規模で広がりました。

日本に於いても、1990年春、初めて超微粒子酸化チタン TTO-55(B)が自動車メタリック塗料に用いられ、その後、55(B)、55(D)が多くの車種に採用されるようになりました。(自動車トップコートに使用する超微粒子酸化チタンに求められる最も重要な特性は耐候性であり、ISKではこの用途に55(B)、55(D)を準備しています)

このフリップ・フロップ効果には、超微粒子酸化チタンの単一粒子の大きさが敏感に影響しますので、製造時の粒径(比表面積)の微妙なコントロールが非常に重要となっています。

フリップ・フロップ効果の発現原理

超微粒子酸化チタンの含まれたメタリック塗料では、入射光が超微粒子酸化チタンに当たると、その粒子径が小さいために青味の光がより強く散乱します。その結果アルミフレークで反射し、正反射光となるのは、青味の抜けた緑及び赤色の光です(黄味の光:金色)。

即ち、散乱光は青味の強い光、正反射光は逆に黄味の強い光(金色)となり、見る角度によって色相は異なって見えます。

フリップ・フロップ効果測定結果の一例

下図はアルミニウム粉末混合メタリック塗料におけるフリップ・フロップ効果の測色データです。

入射光を-45°で入射させた場合、+45°近傍の正反射光はY値(明るさ)、b*値(青-黄)とも大きくなります。超微粒子酸化チタン混合膜は、アルミ単独塗膜を比べますと明度変化(Y値)はほぼ同じですが、b*値は受光角度により大きく変化し、角度により色彩が異なって見える(黄金色→青みへ)効果があることがわかります。これがフリップ・フロップ効果と呼ばれるものです。〔測定は変角測色測定法による〕

受光角とY値との関係

受光角とb*値との関係